در دنیای صنعت، تجهیزات و قطعات در طول زمان تحت تأثیر عوامل مختلفی مانند خوردگی، خستگی و آسیبهای مکانیکی قرار میگیرند. تصمیمگیری در مورد اینکه آیا یک قطعه آسیبدیده همچنان میتواند به صورت ایمن و کارآمد به فعالیت خود ادامه دهد یا نیاز به تعمیر و تعویض دارد، از اهمیت بالایی برخوردار است. اینجاست که ارزیابی مناسب بودن برای سرویسدهی (Fitness For Service – FFS) به عنوان یک ابزار حیاتی وارد عمل میشود.

FFS به متخصصان این امکان را میدهد که با رویکردی مهندسی و مبتنی بر شواهد، سلامت ساختاری تجهیزات را بررسی کرده و تصمیمات اقتصادی و ایمن بگیرند. با توجه به اهمیت این رویکرد، شرکت آکام با بهرهگیری از تخصص و دانش روزآمد در زمینه ارزیابی FFS، آماده ارائه خدمات مشاوره و اجرای دقیق این ارزیابیهاست تا به شما در اتخاذ بهترین تصمیمات برای داراییهای صنعتیتان یاری رساند.

نیاز به مشاوره دارید؟

اگر نمیتوانید پاسخ سؤال خود را پیدا کنید، همیشه میتوانید با ما تماس بگیرید.

تجهیزات پیشرفته

این شرکت از تجهیزات مدرن و بهروز استفاده میکند که کارایی و کیفیت اجرای پروژهها را افزایش میدهد.

خدمات متنوع

آکام با ارائه خدمات گسترده، توانسته است پاسخگوی نیازهای متنوع مشتریان در محیطهای صنعتی باشد.

ایمنی بالا

شرکت آکام با رعایت دقیق اصول ایمنی و تجهیزات استاندارد، امنیت کارکنان و پروژهها را تضمین میکند.

تخصص و تجربه

تیم مجرب آکام از افراد متخصصی تشکیل شده که با تکنیکهای پیشرفته و شرایط متنوع پروژهها آشنا هستند.

Fitness For Service (FFS) یک روش مهندسی پیشرفته و معتبر است که برای ارزیابی قابلیت ادامه سرویسدهی یک قطعه یا تجهیز آسیبدیده به کار میرود. هدف اصلی این ارزیابیها، تعیین این است که آیا یک قطعه فرسوده یا حاوی نقص، میتواند تحت شرایط عملیاتی فعلی به فعالیت خود ادامه دهد، یا خیر، و همچنین عمر مفید باقیمانده آن را تخمین میزند.

مؤسسه نفت آمریکا (API)، FFS را به عنوان “ارزیابیهای کمی مهندسی” توصیف میکند که برای تأیید یکپارچگی ساختاری یک جزء در حین سرویس که حاوی نقص یا آسیب است، انجام میشود. این رویکرد به ویژه برای تجهیزاتی که دچار آسیب شدهاند یا تحت شرایط عملیاتی شدیدتر از طراحی اولیه خود قرار گرفتهاند، بسیار کاربردی است. FFS یک مبنای منطقی برای تعیین حد پذیرش نقصها ارائه میدهد و به مهندسان اجازه میدهد تا بین نقصهای قابلقبول و غیرقابلقبول تمایز قائل شوند.

استفاده از FFS نه تنها به افزایش ایمنی کمک میکند، بلکه مزایای اقتصادی قابل توجهی را نیز به همراه دارد:

افزایش عمر مفید و کاهش هزینهها: FFS میتواند منجر به افزایش عمر مفید تجهیزات و کاهش چشمگیر هزینههای تعمیر و تعویض زودهنگام شود.

جلوگیری از تعویض زودهنگام: از جایگزینی غیرضروری تجهیزاتی که هنوز میتوانند به طور ایمن کار کنند، جلوگیری میکند.

یکپارچگی ساختاری و ایمنی: ابزاری قدرتمند برای اطمینان از یکپارچگی ساختاری و افزایش عمر تجهیزات با در نظر گرفتن حداکثر ایمنی است.

تعیین عمر باقیمانده: به تخمین عمر باقیمانده تجهیزات آسیبدیده کمک میکند.

اثبات استحکام: توانایی اثبات استحکام کافی یک نمونه با وجود نقص.

افزایش فواصل بازرسی: امکان افزایش زمان بین بازرسیهای برنامهریزی شده را فراهم میکند.

کاهش زمان از کارافتادگی: به حداقل رساندن زمانهای توقف و خاموشی تجهیزات.

رفع نواقص جزئی: کمک به رفع و کنترل نواقص و معایب جزئی قبل از تبدیل شدن به مشکلات بزرگتر.

افزایش راندمان متخصصین: بهینهسازی کارایی تیمهای نصب و تعمیرات.

کاهش تعمیرات غیرضروری: صرفهجویی در نیروی کار و منابع با اجتناب از تعمیرات غیرضروری.

پیشبینی مکانهای آسیب: با پیشبینی مکانهای آسیب احتمالی و حالتهای خرابی، به تخمین عمر باقیمانده و توجیه افزایش عمر فراتر از عمر طراحی کمک میکند.

کاهش احتمال قطعیهای برنامهریزی نشده: ارزیابیهای FFS بر روی داراییهای کلیدی در طول یک تعطیلی برنامهریزیشده میتواند احتمال قطعیهای ناگهانی را به شدت کاهش دهد.

بهبود استانداردهای ایمنی و دسترسپذیری: استانداردهای ایمنی را ارتقا داده و اطمینان میدهد که تجهیزات به طور ایمن و مطمئن به کار خود ادامه میدهند.

بهینهسازی نگهداشت و بازرسی: از دادهها و یافتههای قبلی برای برنامهریزی بهینهتر نگهداری، تعمیرات و بازرسیها استفاده میکند.

FFS در طیف وسیعی از صنایع و برای انواع مختلفی از تجهیزات و نقصها کاربرد دارد.

تجهیزات:

مهمترین نواقصی که میتواند تجهیزات را تحت تأثیر قرار دهد:

دستورالعمل کلی FFS برای انواع نقصها شامل 8 مرحله است که باید به صورت روشمند و سیستماتیک انجام شوند:

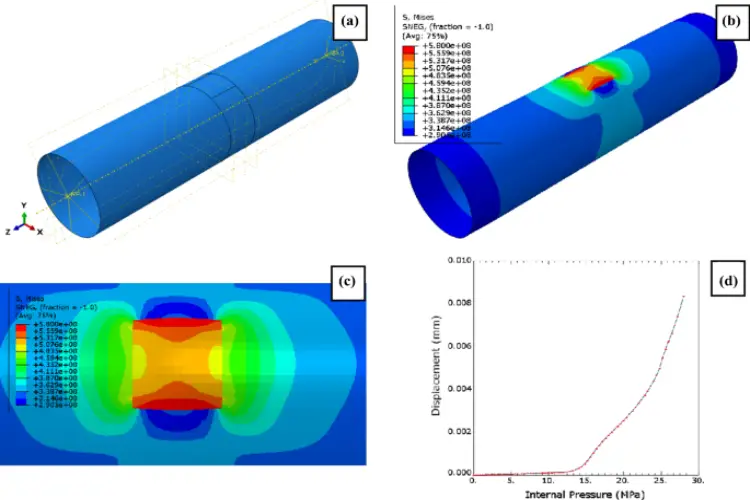

هر روش ارزیابی در استاندارد API 579 دارای 3 سطح است که با افزایش سطح، میزان محافظهکاری کاهش مییابد و پیچیدگی تحلیل افزایش مییابد.

| سطح | ویژگی | محاسبات | انجامدهنده | نیاز به اطلاعات | تخصص |

|---|---|---|---|---|---|

| سطح 1 | سادهترین و محافظهکارانهترین | دستی | پرسنل بازرسی یا مهندسی کارخانه (با تأیید مهندس) | کمتر | عمومی |

| سطح 2 | پیچیدهتر از سطح 1 | دستی و کامپیوتری | مهندسان با تجربه و دانش کافی | دقیقتر و جزئیتر | تخصصی |

| سطح 3 | پیچیدهترین و پیشرفتهترین | شبیهسازی کامپیوتری (FEA/CFD) | متخصصان با تخصص فنی بالا | دقیقتر و عمیقتر | تخصصیترین |

برای سهولت و دقت بیشتر در انجام ارزیابیهای FFS، نرمافزارهای تخصصی توسعه یافتهاند:

IntegriWISE: امکان ارزیابی یکپارچگی مخازن ذخیرهسازی، خطوط لوله، مخازن تحت فشار، دیگهای بخار و تجهیزات با دمای بالا را فراهم میکند.

CrackWISE: به ارزیابی عیوب در خطوط لوله، سازهها و تجهیزات تحت فشار کمک میکند تا اطمینان حاصل شود که این تجهیزات به طور ایمن به کار خود ادامه میدهند.

RiskWISE: نرمافزار مدیریت یکپارچگی است که برای کارخانههای فرآیندی، دیگهای بخار و خطوط لوله استفاده میشود و قادر به پردازش حجم زیادی از دادههای مرتبط با تکنیکهای بازرسی مبتنی بر ریسک است.

ارزیابی FFS (Fitness For Service) یک رویکرد ضروری و هوشمندانه در مدیریت داراییهای صنعتی است.

شرکت آکام با تکیه بر تخصص و تجربه خود در زمینه FFS، به سازمانها این امکان را میدهد که با بهینهسازی دقیق زمان تعمیرات و تعویضها، هزینههای عملیاتی را به شکل چشمگیری کاهش داده و در عین حال، ایمنی و بهرهوری تجهیزات خود را به حداکثر برسانند. این رویکرد پیشرفته به شما کمک میکند تا با اتخاذ تصمیمات آگاهانه، عمر مفید داراییهای ارزشمند خود را افزایش داده و از هرگونه توقف غیرمنتظره جلوگیری نمایید. با آکام، بهینهسازی عملیات شما تضمین شده است.

FFS یک ارزیابی است که تعیین میکند آیا یک تجهیز یا سازه برای ادامه استفاده ایمن است یا نیاز به تعمیر، اصلاح یا تعویض دارد. این ارزیابی شامل تحلیل شرایط و عوامل تأثیرگذار بر عملکرد تجهیز در طول زمان میشود.

FFS برای صنایع مختلف مانند نفت و گاز، پتروشیمی، نیروگاهها، حمل و نقل، تولید و ساخت و ساز کاربرد دارد. این ارزیابی در هر جایی که تجهیزات تحت فشار، حرارت یا سایر شرایط خاص قرار دارند، مورد استفاده قرار میگیرد.

ارزیابی FFS معمولاً بعد از وقوع آسیبدیدگی، خوردگی، ترک یا نقص در تجهیزات انجام میشود. همچنین، این ارزیابی میتواند بهصورت دورهای در زمانهای مشخص برای اطمینان از ایمنی تجهیزات انجام شود.

استانداردهایی مانند ASME (American Society of Mechanical Engineers) برای ارزیابی FFS وجود دارند. همچنین، روشها و دستورالعملهای مختلفی از جمله API 579 (از انجمن نفت و گاز آمریکا) و دیگر استانداردهای صنعتی برای این منظور وجود دارند.

آکام یک شرکت خدمات صنعتی متشکل از گردهمایی کارشناسان علوم مهندسی میباشد. در این شرکت تمام کارها با رعایت دقیق دستورالعمل های بین المللی ایمنی و بهداشت انجام می شود.

خدمات ما

دسترسی سریع

با ما تماس بگیرید

کلیه حقوق مادی و معنوی این وب سایت برای شرکت ارتفاع صنعت ایمن آکام محفوظ می باشد.