آکوستیک امیشن چیست؟

آکوستیک امیشن پدیدهای است که در آن، امواج الاستیک گذرا در اثر آزادسازی سریع انرژی کرنشی موضعی در یک ماده تولید میشوند. به بیانی سادهتر، هنگامی که یک ماده تحت تنش (مکانیکی، حرارتی یا شیمیایی) قرار میگیرد، در نقاط تمرکز تنش مانند نوک ترکها، نابجاییها، شکست مرزدانهها یا رشد ترک، انرژی ذخیره شده به صورت ناگهانی آزاد میشود. این آزادسازی انرژی، امواجی صوتی با فرکانس بالا و معمولاً در محدوده ۱۰۰ کیلوهرتز تا ۱ مگاهرتز ایجاد میکند که در تمام جهات در ماده منتشر میشوند. تست آکوستیک امیشن فرآیند شناسایی، ضبط و تحلیل این امواج صوتی ضعیف به منظور ارزیابی سلامت و رفتار دینامیک یک سازه است.

این فرآیند شباهت زیادی به پدیده زلزله در مقیاس میکرو دارد. همانطور که حرکت گسلها باعث آزادسازی انرژی و ایجاد امواج لرزهای میشود، رشد یک ترک میکروسکوپی در یک قطعه فلزی نیز امواج الاستیکی تولید میکند که توسط حسگرهای بسیار حساس قابل ردیابی هستند. پس، آکوستیک امیشن چیست؟ در واقع، زبان خود ماده است که از طریق آن، آغاز و رشد آسیبهای داخلی خود را اعلام میکند.

مزایای اکوستیک امیشن Acoustic Emission

روش تست آکوستیک امیشن با ماهیت پویا و قابلیتهای منحصربه فرد خود مطرح است و هموراه مزایای قابل توجهی نسبت به سایر روشهای آزمون غیرمخرب سنتی دارد.

یکی از برجستهترین مزایا، قابلیت پایش کلی و ۱۰۰ درصدی سازه به صورت یکپارچه است. برخلاف روشهایی که نیازمند اسکن نقطه به نقطه یا ناحیهای هستند، در تست AE میتوان با نصب تعداد محدودی حسگر، کل حجم یک سازه بزرگ مانند یک مخزن تحت فشار یا یک پل را به طور همزمان تحت نظارت قرار داد. این ویژگی، آن را به ابزاری ایدهآل برای بازرسیهای دورهای و پایش وضعیت مداوم سلامت سازه (Structural Health Monitoring – SHM) تبدیل میکند.

مزیت اصلی دیگر، حساسیت بالای آن به رشد فعال عیوب است. آکوستیک امیشن تنها عیوبی را شناسایی میکند که در حال رشد و فعال شدن هستند. این به آن معناست که این روش میتواند بین عیوب خنثی و بیخطر و عیوب خطرناکی که در آستانه شکست قرار دارند، تمایز قائل شود. این قابلیت در تصمیمگیری برای تعمیر یا جایگزینی قطعات، اهمیت اقتصادی و ایمنی فوقالعادهای دارد.

این تست میتواند در حین بهرهبرداری عادی از سازه (In-service) انجام شود. نیازی به توقف کامل فرآیند یا خارج کردن تجهیزات از سرویس نیست که این امر به شدت هزینهها و زمان توقف تولید را کاهش میدهد. مکانیابی منبع سیگنال نیز از دیگر مزایای کلیدی است. با تحلیل زمان رسیدن امواج به حسگرهای مختلف، میتوان محل دقیق عیب فعال را با دقت خوبی مشخص کرد و بازرسیهای تکمیلی را تنها بر روی آن ناحیه متمرکز نمود.

تفاوت اصلی آزمون آکوستیک امیشن با روشهای التراسونیک یا پرتونگاری

درک تفاوت ماهوی اکوستیک امیشن با روشهای رایجتری مانند التراسونیک (UT) و پرتونگاری (RT) برای شناخت جایگاه این تکنیک ضروری است. تفاوت اصلی در ماهیت فعال در مقابل غیرفعال بودن روش نهفته است.

در روشهای فعالی مانند التراسونیک و پرتونگاری، یک منبع انرژی خارجی (امواج صوتی در UT و اشعه ایکس یا گاما در RT) به داخل قطعه فرستاده میشود. سپس بازتاب یا تضعیف این امواج به دلیل وجود ناپیوستگیها توسط یک گیرنده ثبت و تحلیل میشود. به عبارت دیگر، این روشها به دنبال عیوب از پیش موجود میگردند و تصویری ایستا از وضعیت فعلی ماده ارائه میدهند.

در مقابل، تست آکوستیک امیشن یک روش کاملاً غیرفعال (Passive) است. در این تکنیک، هیچ انرژی خارجی به قطعه اعمال نمیشود. دستگاه AE صرفاً یک سیستم شنیداری بسیار حساس است که منتظر میماند تا خود ماده، در اثر تنشهای اعمالی، سیگنال تولید کند. منبع سیگنال، خود فرآیند آسیب است، نه یک کاوشگر خارجی. این تمایز کلیدی منجر به تفاوت در کاربرد میشود.

UT و RT برای یافتن و اندازهگیری ابعاد عیوب ایستا عالی هستند، در حالی که AE برای تشخیص و نظارت بر رشد دینامیک و فعال بودن عیوب به کار میرود. اکوستیک امیشن به چه زمانی و چگونه یک عیب رشد میکند پاسخ میدهد، در حالی که UT و RT به کجا و چه اندازه بودن آن پاسخ میدهند.

از آکوستیک امیشن میتوان بهعنوان یک لایه نظارتی تکمیلی در کنترل کیفیت میلگرد به کار رود و بهویژه در شناسایی ترکها و عیوب زیرسطحی که با روشهای معمول قابل تشخیص نیستند، بسیار موثر است.

اصول بازرسی به وسیله تست اکوستیک امیشن

یک بازرسی موفق با استفاده از اکوستیک امیشن بر پایه چند اصل کلیدی استوار است.

اولین و مهمترین اصل، اعمال یک محرک یا تنش کنترل شده است. از آنجایی که AE تنها زمانی سیگنال تولید میکند که ماده تحت تنش باشد، برای انجام آزمون باید سازه را تحت بارگذاری قرار داد. این بارگذاری میتواند به شکلهای مختلفی مانند افزایش فشار داخلی در مخازن، اعمال بار مکانیکی در سازهها، ایجاد تنش حرارتی یا حتی تنشهای ناشی از واکنشهای شیمیایی باشد. این تنش باید به اندازهای باشد که فرآیندهای آسیب میکروسکوپی را فعال کند، اما نه آنقدر زیاد که به خودی خود باعث آسیب به سازه شود.

اصل دوم، پدیدهای به نام اثر قیصر (Kaiser Effect) است. این اثر بیان میکند که اگر یک ماده تا سطح تنش مشخصی بارگذاری شود و سیگنال AE تولید کند، در بارگذاریهای مجدد تا همان سطح تنش، سیگنال قابل توجهی تولید نخواهد شد، مگر آنکه آسیب جدیدی رخ دهد یا سطح تنش از ماکزیمم قبلی فراتر رود. این اصل به ما اجازه میدهد تا سابقه بارگذاری ماده را بفهمیم و سیگنالهای ناشی از رشد واقعی ترک را از نویزهای زمینهای تشخیص دهیم.

اصل سوم، مکانیابی منبع (Source Location) است. با استفاده از آرایهای از حسگرها که در نقاط مختلف سازه نصب شدهاند و با اندازهگیری اختلاف زمان رسیدن (Δt) یک سیگنال به این حسگرها، میتوان با استفاده از الگوریتمهای مثلثبندی، مختصات منبع تولید سیگنال را بر روی سطح یا در حجم سازه محاسبه کرد.

نحوه کار تست آکوستیک امیشن (AE)

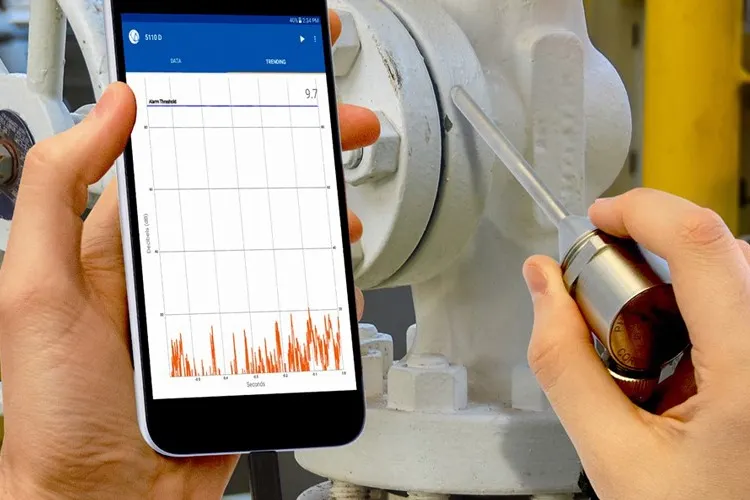

فرآیند انجام تست آکوستیک امیشن، یک عملیات دقیق و چندمرحلهای است که به تجهیزات تخصصی متکی است. در گام نخست، حسگرهای بسیار حساس پیزوالکتریک با استفاده از یک ماده کوپلانت (مانند گریس) برای اطمینان از انتقال کامل امواج، در نقاطی استراتژیک بر روی سطح سازه نصب میشوند. این نقاط بر اساس هندسه سازه و برای امکانپذیر ساختن مکانیابی دقیق منبع عیب انتخاب میگردند. وظیفه این حسگرها تبدیل ارتعاشات مکانیکی بسیار ضعیف ناشی از رشد ترک به سیگنالهای الکتریکی ولتاژ پایین است.

این سیگنالهای ظریف، بلافاصله به یک پیش تقویت کننده که در نزدیکی حسگر قرار دارد، فرستاده میشوند. این کار ضمن افزایش قابل توجه دامنه سیگنال، از تضعیف و آلوده شدن آن به نویز در طول مسیر کابل جلوگیری کرده و نسبت سیگنال به نویز را بهبود میبخشد. در نهایت، سیگنال تقویت شده از طریق کابلهای کواکسیال به دستگاه اصلی آکوستیک امیشن میرسد. در این واحد، دادهها فیلتر، دیجیتالسازی و تحلیل میشوند تا مشخصات کلیدی موج مانند دامنه و انرژی استخراج شده و محل دقیق آسیب مشخص گردد.

در دستگاه اصلی، سیگنالها از فیلترهایی عبور میکنند تا نویزهای فرکانس پایین و فرکانس بالا حذف شوند. سپس ویژگیهای مهم سیگنال AE مانند دامنه، زمان رسیدن، مدت زمان سیگنال، تعداد شمارشها و انرژی آن استخراج و به صورت دیجیتال ثبت میشود. نرمافزارهای پیشرفته این دادهها را به صورت زنده تحلیل کرده و نتایج آنالیز ارتعاشات را در قالب نمودارها و نقشههای مکانیابی نمایش میدهند. تحلیلگر متخصص با بررسی شدت، نرخ و محل رویدادهای AE، وضعیت سلامت سازه را ارزیابی کرده و مناطق بحرانی را شناسایی میکند.

محدودیت های آکوستیک امیشن

علیرغم مزایای فراوان، روش آکوستیک امیشن محدودیتهایی نیز دارد. این یک روش کیفی است. اگرچه میتواند وجود و محل رشد عیب را مشخص کند، اما تعیین دقیق نوع و اندازه عیب با این روش به تنهایی دشوار است و نیاز به تأیید با روشهای دیگر مانند التراسونیک دارد.

این روش به نویزهای محیطی و عملیاتی بسیار حساس است. فرآیندهایی مانند جریان سیالات، باران، اصطکاک مکانیکی و نویزهای الکتریکی میتوانند سیگنالهایی مشابه سیگنال AE واقعی تولید کنند. بنابراین، فیلترینگ دقیق و تجربه بالای اپراتور برای تفکیک سیگنال از نویز ضروری است.

این روش به موادی که رفتار شکست نرم دارند، حساسیت کمتری دارد. موادی که قبل از شکست، تغییر شکل پلاستیک زیادی را تجربه میکنند، انرژی را به آرامی آزاد کرده و سیگنالهای AE ضعیفتری تولید میکنند. در مقابل، مواد ترد مانند کامپوزیتها و سرامیکها، سیگنالهای بسیار قوی و واضحی از خود نشر میدهند.

انجام آزمون غیر مخرب آکوستیک اِمیشن توسط آکام

اجرای موفقیتآمیز تست آکوستیک امیشن نیازمند تخصص فنی بالا، تجهیزات پیشرفته و درک عمیق از علم مواد و مکانیک شکست است. در ایران، شرکتهای پیمانکاری متعددی خدمات بازرسی فنی و آزمونهای غیر مخرب را ارائه میدهند. در این میان، گروه آکام به عنوان یکی از مجریان پروژههای صنعتی، خدمات تخصصی در زمینه آزمونهای غیرمخرب از جمله آکوستیک امیشن را در سبد خدمات فنی خود دارد.

بهرهگیری از تیمهای متخصص برای انجام این آزمون بر روی تجهیزات حساسی مانند مخازن تحت فشار، خطوط لوله و سازههای بزرگ صنعتی، به کارفرمایان این اطمینان را میدهد که پایش سلامت داراییهایشان با دقت و بر اساس استانداردهای روز دنیا انجام میشود. این خدمات، در کنار سایر فعالیتهای اجرایی و ساخت این مجموعه، بخش مهمی از تضمین کیفیت و ایمنی در پروژههای صنعتی را پوشش میدهد.