شرکت آکام به عنوان یکی از ارائهدهندگان معتبر خدمات ضخامت سنجی در صنایع مختلف شناخته میشود. این شرکت با استفاده از تکنیکها و فناوریهای پیشرفته، توانسته است نقشی اساسی در ارزیابی دقیق ضخامت دیوارهها، سطوح و تجهیزات مختلف ایفا کند. خدمات ضخامتسنجی آکام کمک میکند تا نازک شدن و خوردگی در قطعات و جدارهها شناسایی شده و از وقوع مشکلات ایمنی جلوگیری شود.

در این فرآیند، آکام از شیوههای اندازهگیری نوین، بهویژه استفاده از امواج صوتی با فرکانس بالا، برای ارزیابی خواص فیزیکی و یکپارچگی مواد بهره میبرد. برای استفاده از این خدمات تماس بگیرید.

ویژگیهای آکام در تست ضخامت سنجی

تجهیزات پیشرفته

آکام از تجهیزات و فناوریهای روز دنیا در تست ضخامتسنجی استفاده میکند تا دقیقترین نتایج را ارائه دهد.

ارزیابی چندین نوع ماده

آکام توانایی ارزیابی ضخامت انواع مختلف مواد، از جمله فلزات، پلاستیکها و پوششها را دارد.

گزارشدهی دقیق و جامع

گزارشهای دقیق و تحلیلی در مورد نتایج تست ضخامتسنجی تا تصمیمگیریهای آگاهانه را ممکن سازد.

سرویسدهی سریع و به موقع

آکام با ارائه خدمات به موقع و سریع، به صنایع کمک میکند تا فرآیندهای تولید خود را بدون تأخیر پیش ببرند.

در صنایع حساس و حیاتی همچون نفت، گاز، پتروشیمی و پالایشگاهها، حفظ ایمنی و کارایی تجهیزات تحت فشار از اهمیت ویژهای برخوردار است. یکی از مهمترین روشهای ارزیابی سلامت این تجهیزات، استفاده از تکنیک ضخامتسنجی با امواج صوتی است؛ روشی پیشرفته، غیرمخرب و بسیار دقیق که بر پایه فناوری اولتراسونیک عمل میکند.

در این روش، امواج صوتی با فرکانس بالا توسط دستگاههای مخصوص به درون قطعه فلزی (لوله، مخزن، دیگ بخار و…) ارسال میشوند. این امواج پس از برخورد با سطح داخلی قطعه بازتاب مییابند و دستگاه با محاسبه زمان رفت و برگشت آنها، ضخامت واقعی قطعه را بهدست میآورد. این فرآیند بدون نیاز به تخریب یا برش قطعه انجام میشود و در کوتاهترین زمان ممکن، اطلاعات دقیقی از وضعیت فیزیکی و ساختاری آن ارائه میدهد.

تست ضخامتسنجی علاوه بر تعیین دقیق ضخامت، برای بررسی یکپارچگی، شناسایی مواد، تشخیص نقاط تحت فشار و نواحی ضعیف در تجهیزات نیز کاربرد دارد. به کمک این آزمون میتوان از بروز خرابیهای گسترده پیشگیری کرده و عمر مفید تجهیزات را به طرز قابل توجهی افزایش داد.

در انجام این آزمون، بسته به شرایط و نوع قطعه، از تکنیکهای مختلفی نظیر تکنیک مماسی و تکنیک دوجداره استفاده میشود. انتخاب روش مناسب نقش مهمی در افزایش دقت و قابلیت اطمینان نتایج خواهد داشت.

تست ضخامتسنجی مطابق با جدیدترین استانداردهای بینالمللی طراحی و اجرا میشود و به عنوان یکی از پرکاربردترین و محبوبترین روشهای بازرسی غیرمخرب در سطح جهانی شناخته شده است.

تجهیزات فلزی به مرور زمان تحت تأثیر گازهای خورندهای مانند H₂S، CO₂، آب شور و گازهای تحت فشار قرار میگیرند که باعث خوردگی و کاهش ضخامت آنها میشود. این کاهش ضخامت میتواند به شکست قطعات، نشت و خطرات جانی و مالی منجر شود.

نمونههای گازهای خورنده رایج:

واحدهای بازرسی در کارخانهها و پالایشگاهها با استفاده از تجهیزات تخصصی و مطابق استانداردهای جهانی مانند API 570، API 653 و ASME Section VIII، ضخامتسنجی را به صورت دورهای انجام میدهند تا از ایمنی و سلامت تجهیزات اطمینان حاصل شود. این بازرسیها بسته به نوع تجهیز ممکن است هر ۶ ماه، سالی یکبار یا هر چند سال یکبار انجام شود.

مزایای ضخامتسنجی دورهای:

• شناسایی نقاط ضعف و کاهش ضخامت قبل از بروز خرابی

• جلوگیری از نشت، انفجار و خسارات مالی و جانی

• برنامهریزی مناسب برای تعمیر یا تعویض قطعات در زمان مناسب

تست ضخامت سنتی به دلیل کاربرد گستردهای که در دنیای صنعتی امروز دارد؛ بیشتر از هر زمانی مورد توجه قرار گرفته است. این تست در برخی از صنایع حساس حرف اول را می زند. این آزمون در صنایع مربوط به نفت و گاز کاربرد گسترده ای دارد. به واسطه تست ضخامت سنجی می توانید هرگونه خوردگی در لولهها، مخازن ذخیره، تجهیزات پالایشگاهی را شناسایی کنید. در واقع پیش از بروز مشکلات گسترده میتوان نسبت به رفع آن اقدام کرد. این تست در صنعت کشتی سازی و دریانوردی نیز کاربرد دارد. در واقع برای بررسی وضعیت صفحات فلزی و شناورها از این تست کمک گرفته می شود.

آزمون ضخامت سنجی به منظور تست و بررسی دقیق قطعات حساس هواپیما نیز مورد استفاده قرار می گیرد. برای سخت برخی از تجهیزات فضایی حساس باید از این تست کمک گرفت. تست ضخامت سنجی در تولید و ساخت محصولات خاص نیز مورد استفاده قرار میگیرد. این آزمون به بررسی کیفیت مواد اولیه و کنترل ضخامت مواد در فرآیندهای مختلف کمک خواهد کرد.

این تست را میتوان به دو دسته اصلی تقسیم کرد:

تست ضخامت سنجی غیرمخرب (NDT)

این روشها به گونهای طراحی شدهاند که بدون آسیب رساندن به نمونه یا قطعه مورد نظر، ضخامت آن اندازهگیری میشود. یکی از روشهای رایج در این دسته، استفاده از امواج صوتی با فرکانس بالا برای اندازهگیری ضخامت دیوارها و سطوح است. این روشها به ویژه در صنایع حساس مانند نفت و گاز، خودرو و هوافضا کاربرد دارند.

تست ضخامت سنجی مخرب

در این دسته، برای اندازهگیری ضخامت مواد، ممکن است نمونهها برداشته شوند و آزمایشهای مخربی انجام شود که به طور مستقیم به ساختار ماده آسیب وارد میکند. این روشها معمولاً برای نمونههای آزمایشی یا در شرایطی که بررسی دقیقتری نیاز باشد، استفاده میشوند.

تست ضخامت سنجی به روش مختلف اجرا کرد. از روشهای تست غیرمخرب میتوان به روش مغناطیسی اشاره نمود. در این شیوه میزان خطا بسیار کمتر است و از طریق میزان جاذبه مغناطیسی میتوان به بررسی پرداخت. از دیگر شیوههای آزمون میتوان به روش جریان گردابی اشاره نمود. در این روش از طریق اختلاف میدان الکتریکی میان پوشش و جسم پایه برای اندازه گیری ضخامت پوشش کمک گرفته میشود. از دیگر تکنیکهای غیر مخرب میتوان روشهای طیف نگاری اشاره نمود. در این روش از انتشار و جذب اشعه ایکس برای اندازه گیری ضخامت استفاده می شود. دقت این تکنیک در اثر پارامترهای مختلف میتواند تغییر پیدا کند.

از دیگر تستهای رایج روش اشعه برگشتی بتا میباشد. در این شیوه دستگاههای اندازه گیری با رادیو ایزوتوپهای ساطع کننده به اندازه گیری ضخامت میپردازند. روش میکروسکوپی شکست نور، برای اندازه گیری ناهمواری سطوح طراحی شده است. در این آزمون یک دسته امواج نورانی تحت زاویه ۴۵ درجه سطح قطعه تابیده میشود. تست ضخامت سنجی دیگ بخار در شرایط حساس نیز مطابق با این روش اجرا خواهد شد.

تست ضخامت سنجی در دیگهای بخار و بویلرها به شیوهای متفاوت اجرا میشود. در این تست باید به پارامترهای مختلف توجه نمود، تا دقت آزمون کاهش پیدا نکند. تست ضخامت سنجی در دیگهای بخار به کمک دستگاه UT اجرا میشود. در این آزمون از روشهای اولتراسونیک و ترانسفورماتورهای صوتی و الکترومغناطیسی کمک گرفته میشود. در این روش سطح قطعه اسکن شده و سپس میزان ضخامت هر کدام از اجزای دیگ و بویلرها نمایش داده خواهد شد. در این شیوه میزان اکسید داخلی در دیگها مورد بررسی قرار خواهد گرفت. در صورتی که روش اجرایی همراه خطا باشد؛ روش جایگزین دیگری انتخاب خواهد شد. به نوعی استفاده از روش غیر اصولی میتواند خطر انفجار را در دیگهای بخار و بویلرها افزایش دهد.

به منظور افزایش طول عمر دیگهای بخار و بویلرها به صورت مداوم این روش اجرا کنید. با اجرای این تست در بازههای زمانی مشخص میتوان از ایجاد هرگونه آسیب گسترده جلوگیری کرد. هنگام اجرای تست ضخامت سنجی مخازن باید در کنار بررسی دقیق و تجهیزات مناسب استفاده نمود. تحت چنین شرایطی میتوانید از بروز آسیب و مشکلات جدی میتوان در دیگهای بخار و بویلرها جلوگیری نمود.

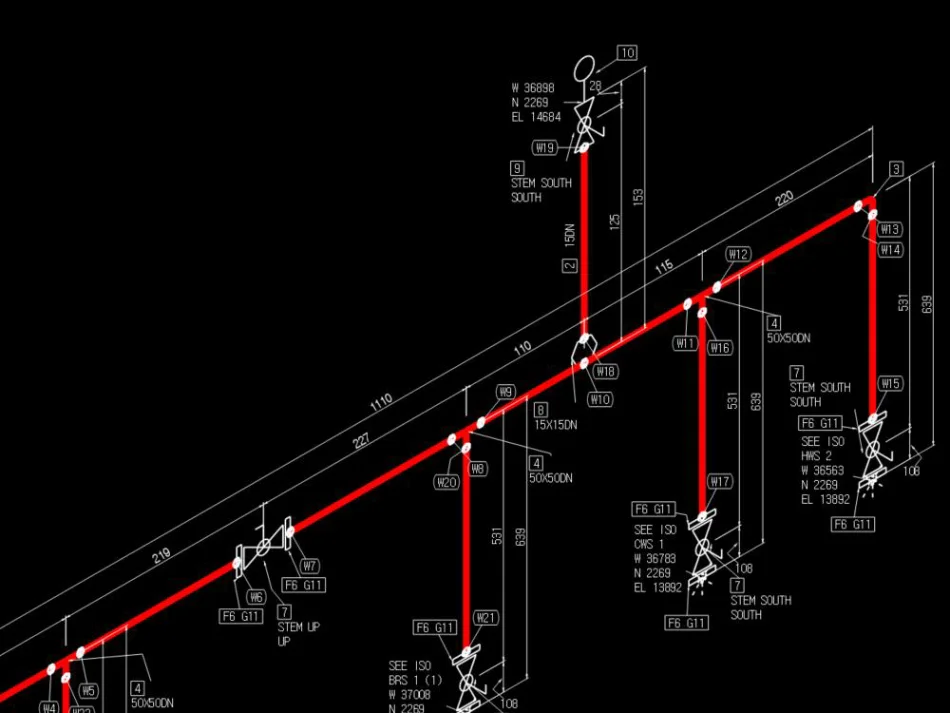

خدمات ضخامتسنجی که در شرکت آکام ارائه میدهیم به این صورت است که ابتدا در صورتی که نقشههای آیزومتریک یا اتوکد موجود نباشد، ابتدا به سایت مربوطه مراجعه کرده و نقشههای لولهها را استخراج میکنیم. سپس با استفاده از نرمافزار اتوکد این نقشهها را رسم میکنیم. پس از آن، طبق استانداردهای مربوطه نقاط TML و CML را مشخص کرده و پس از تأیید این نقاط توسط کارفرما، عملیات ضخامتسنجی آغاز میشود.

در مرحله ضخامتسنجی، در هر نقطه مدنظر که ممکن است دارای عایق باشد، ابتدا عایق را باز کرده، اندازهگیری ضخامت را انجام میدهیم و دادهها را ثبت میکنیم. سپس عایق را مجدداً میبندیم و به نقاط بعدی میپردازیم. پس از اتمام کامل فرآیند ضخامتسنجی، تحلیل و تفسیر دادهها انجام شده و گزارشهای مربوطه آماده و به کارفرما تحویل داده میشود.

این تحلیلها بر اساس نیاز کارفرما انجام میشود و پس از پایان پروژه، در صورتی که نقشههای آیزومتریک در اختیار کارفرما نباشد، ما آنها را طراحی و ارائه میکنیم. همچنین دادههای ضخامتسنجی و تحلیلهای مرتبط نیز در اختیار کارفرما قرار میگیرد. یکی از خدمات تکمیلی که ارائه میدهیم، علامتگذاری دقیق نقاط بازرسی شده روی لوله است؛ به طوری که مشخص شود دقیقاً همان نقطهای که بازرسی شده، مثلاً شش ماه قبل، بدون هیچ جابجایی به سمت چپ یا راست، علامتگذاری شده است.

نکته مهم: زمانی که ما عملیات ضخامتسنجی را انجام میدهیم، معمولاً ضخامت اسمی (Nominal Thickness) لوله را در اختیار داریم. یعنی میدانیم که ضخامت این لوله باید مثلاً در محدودهی حدود ۳ میلیمتر باشد؛ مثلاً اعداد ۳.۰، ۳.۱ یا ۳.۲ میلیمتر. بنابراین نوسانات جزئی در این محدوده برای ما طبیعی است. اما وقتی در حین بازرسی با یک عدد غیرعادی مانند ۱.۵ میلیمتر مواجه میشویم—خصوصاً اگر این کاهش ضخامت در یک بازهی چند متری از لوله دیده شود—آن وقت موضوع جدی میشود.

در چنین شرایطی، ما ابتدا موضوع را به کارفرما اطلاع میدهیم و اعلام میکنیم که در این ناحیه، کاهش قابل توجهی در ضخامت مشاهده شده است. سپس برای بررسی دقیقتر، از روشهای پیشرفتهتر آزمونهای غیرمخرب (NDT) استفاده میکنیم؛ مانند Phased Array Ultrasonic Testing (PAUT)، UTT (ضخامتسنجی التراسونیک معمولی)، یا روشهایی مثل Eddy Current.

استفاده از این تکنیکهای پیشرفته به ما دید بهتری میدهد. مثلاً روش فیزری (Phased Array) میتواند نوعی تصویر سهبعدی از سطح داخلی لوله به ما ارائه دهد، تا دقیقتر بفهمیم در آن نقطه چه اتفاقی افتاده، شرایط تا چه حد بحرانی است، و آیا نیاز به اقدام اصلاحی وجود دارد یا خیر.

در این شرایط با استفاده از تحلیل و بررسی استانداردهای زیر و نقشه آیزومتریک اقدام لازم انجام میشود.

• مقایسه با حداقل ضخامت مجاز:

• محاسبه نرخ خوردگی:

• محاسبه عمر باقیمانده (Remaining Life):

• تحلیل Fitness for Service (FFS) و تصمیمگیری نهایی:

در انتها برای برای بررسی دقیقتر از روشهای پیشرفتهتری مثل UT یا Eddy Current استفاده میشود تا تصمیمات تعمیراتی دقیق و بهموقع اتخاذ گردد.

یک مدل از نقشه آیزومتریک

در محیط پیچیده و پرچالش پالایشگاهها و پتروشیمیها، بازرسی و ضخامتسنجی لولهها و تجهیزات همیشه با مشکلات دسترسی همراه است. بسیاری از لولهها در ارتفاعات بالا یا نقاط دشوار قرار دارند که دسترسی به آنها با روشهای سنتی مثل داربستبندی یا استفاده از جرثقیل، بسیار زمانبر، پرهزینه و حتی در برخی مواقع غیرممکن است.

چالشهای روشهای سنتی:

با این روش، تکنسینها میتوانند بدون نیاز به داربست، به راحتی و با ایمنی کامل به نقاط سختدسترس برسند و ضخامتسنجی را انجام دهند. این تکنولوژی علاوه بر کاهش چشمگیر هزینهها و زمان، موجب صرفهجویی در نیروی انسانی نیز میشود؛ چرا که یک نفر قادر است به تنهایی عملیات بازرسی و دسترسی را انجام دهد.

مزایای کلیدی این روش بازرسی:

در پالایشگاهها بازه اورهال معمولاً در تابستان و به مدت کوتاهی است. در این زمان تمام تعمیرات و بازرسیهای لازم باید به سرعت انجام شود. ضخامتسنجی با روش دسترسی با طناب امکان پوشش کامل نقاط مختلف را در این بازه زمانی محدود فراهم میکند.

چند سال پیش این روش با تردید مواجه بود، اما امروز شرکتهای بزرگی مانند: مجتمع گاز پارسجنوبی (SPGC) این روش را بهطور رسمی در پروژههای خود به کار میگیرند و واحدهای ایمنی نیز آن را به عنوان روشی مطمئن پذیرفتهاند.

یکی از مهمترین مزایای روش دسترسی با طناب، افزایش چشمگیر ایمنی است. تصور کنید در پالایشگاه یا پتروشیمی، برای هر فعالیت پرخطر یک تیم آتشنشانی و اورژانس به صورت آمادهباش کنار تیم اجرا حضور دارند.

مثلاً هنگام جوشکاری در ارتفاع یک تاور، تیم آتشنشانی در پایین منتظر است تا در صورت بروز حادثه سریعاً اقدام کند.

در ضخامتسنجی با روش روپ اکسس، تیم امداد و نجات اختصاصی (تیم رسکیو) همراه با تیم بازرسی حضور دارد. این تیم مجهز و آموزشدیده قادر است در کمتر از ۴ تا ۵ دقیقه هر فرد آسیبدیده را حتی از ارتفاع ۸۰ تا ۱۰۰ متری با تجهیزات طنابی به پایین منتقل کند.

در مقایسه، اگر فردی در داربست مثلاً در ارتفاع ۴۰ متری دچار مشکل شود، عملیات نجات توسط آتشنشانی و تیمهای کمکی معمولاً ۷ تا ۸ دقیقه طول میکشد که بهدلیل زمان طولانی و پیچیدگی مسیر، خطرات بیشتری دارد.

به همین دلیل، نگرانیهای گذشته درباره خطرات روپ اکسس اکنون به اطمینان و اعتقاد به ایمنی بالای این روش تبدیل شده است.

در خصوص تعیین مخاطبان هدف خدمات ارائهشده، میتوان بهطور عمده به پالایشگاهها و پتروشیمیهایی اشاره کرد که پیشتر احداث شدهاند. در این صنایع، برخی از بازرسیها مانند آزمونهای غیرمخرب (NDT) در مراحل ساخت نیز رایج بوده و مورد استفاده قرار میگیرند. بهعنوان نمونه، هنگام احداث خطوط لوله، بازرسی جوشها از طریق تست اولتراسونیک (UT) بهمنظور اطمینان از کیفیت ساخت در همان مراحل ابتدایی انجام میشود.

با این حال، بازرسی ضخامت (Thickness Measurement) معمولاً در فاز ساخت کاربردی ندارد. زیرا در زمان ساخت، ضخامت لولهها مطابق با استانداردهای مربوطه بررسی و کنترل میشود. بنابراین، انجام ضخامتسنجی اغلب پس از گذشت یک یا چند سال از بهرهبرداری، بر اساس برنامههای مدون و استانداردهای بینالمللی انجام میگیرد. شایان ذکر است که در برخی پروژههای داخل کشور، مشاهده شده که ضخامتسنجی حتی پس از گذشت بیش از ۲۰ سال از آغاز بهرهبرداری انجام شده است.

گروه دیگری از مخاطبان هدف ما، شرکتهای بازرسی صنعتی هستند، بهویژه شرکتهای بزرگ فعال در حوزه بازرسی جوش، خطوط لوله و سایر آزمونهای غیرمخرب. این شرکتها معمولاً تیمهای تخصصی کار در ارتفاع (Rope Access) در اختیار ندارند و در مواردی که پروژهای شامل ضخامتسنجی در ارتفاع باشد، جهت اجرای این بخش از پروژه با ما همکاری مینمایند. در واقع، بخشی از مشتریان ما را همین شرکتهای بازرسی تشکیل میدهند که عمدتاً در مقیاسهای بزرگ فعالیت میکنند.

شیوههای مختلف و متعددی جهت ضخامت سنجی پوشش گالوانیزه معرفی شده است. به کمک چنین تستهایی میتوانید به بررسی دقیق ضخامت پوشش گالوانیزه پی برد. به منظور اجرای این آزمون میتوان از ابزارهای اندازه گیری استاندارد و حرفهای کمک گرفت. از دستگاههای ضخامت سنج مثل الکومتر برای بررسی پوشش گالوانیزه مورد بررسی قرار خواهد گرفت. این دستگاه با کمترین میزان از خطا اقدام به بررسی ضخامت پوشش گالوانیزه خواهد پرداخت. از روشهای تست غیرمخرب نیز میتوان کمک گرفت. ضخامت سنجی مخازن به کمک آزمونهای غیر مخرب امکان پذیر است.

از دیدگاه مهندسان فنی تشخیص و بررسی ضخامت از طریق تست غیر مخرب به شدت توصیه میشود. این تستها دقت بسیار بالایی دارند و در کوتاهترین زمان ممکن قابل اجرا هستند. در ادامه به بررسی روشهای تست غیر مخرب برای بررسی پوشش گالوانیزه اشاره خواهیم نمود:

در این تست ناهمواریهای سطوح داخلی را به راحتی میتوان اندازه گیری کرد. این آزمون برای بررسی ضخامت پوششهای گالوانیزه بهترین گزینه به شمار میآید.

در این تست غیر مخرب با رادیو ایزوتوپهای ساطع کننده اشعه بتا، پوشش داخلی گالوانیزه مورد بررسی قرار خواهد گرفت. روش اشعه برگشتی بتا، برای پوششهای نازک و ضخیم گالوانیزه کاربرد منحصر به فردی دارد.

در آنالیز ارتعاشات نیز از دستگاهها و سنسورهایی میزان شتاب تجهیزات صنعتی اندازه گیری و بررسی میشود.

این روش از طریق انتشار و جذب اشعه ایکس میتوان ضخامت پوشش گالوانیزه را بررسی و آنالیز کرد. در این تست باید به پارامترهای مختلف توجه نمود، تا مشکلی پیش نیاید.

در این شیوه از طریق ایجاد اختلاف هدایت الکتریکی میتوان نوع پوشش گالوانیزه در جسم پایه را بررسی نمود. روش جریان گردابی به دلیل دقت بالایی که دارد؛ بسیار مورد توجه قرار گرفته است.

در این تست غیر مخرب میزان از طریق جاذبه مغناطیسی پوشش گالوانیزه بررسی و تست خواهد شد. پوششهای فلزی و آبکاری شده با نیکل را از طریق این شیوه میتوان بررسی کرد. در صورتی که ضخامت پوشش گالوانیزه کمتر از ۱۰ درصد باشد، به راحتی میتوان این تست را اجرا کرد. همچنین در هنگام رنگ آمیزی کشتی میتوان برای بهبود کیفیت رنگ از ضخامت سنجی استفاده کرد.

• برداشت و رسم نقشههای لولهها (آیزومتریک یا اتوکد) در صورت نبود نقشه

• تعیین نقاط TML و CML مطابق استاندارد و تأیید کارفرما

• باز کردن عایقها، انجام ضخامتسنجی، ثبت دادهها و بستن مجدد عایق

• تحلیل و تفسیر دادهها و ارائه گزارش کامل

• علامتگذاری نقاط بازرسی شده به منظور ردیابی و مستندسازی

تست ضخامتسنجی انجام شده توسط این شرکت نهتنها در کنترل کیفیت محصولات بلکه در پیشگیری از مشکلات ایمنی و آسیب به تجهیزات نیز تاثیرگذار است.

سیستمهای ضخامت سنج برای اندازه گیری ضخامت یک قطعه یا جداره استفاده میشود. همچنین به منظور جلوگیری از بروز آسیبهای احتمالی، باید از تستهای غیر مخرب جهت اندازه گیری کمک گرفت. تحت چنین شرایطی قطعه دچار آسیب نخواهد شد. این سیستم انواع مختلفی دارد، که هر یک برای کاربرد خاصی طراحی شدهاند. برخی از رایجترین سیستمهای ضخامت سنج استاندارد و کاربردی شامل: التراسونیک، مغناطیسی، نفوذی و پرتو ایکس میباشد. هر یک از سیستمهای مختلف با سرعت بسیار بالا ضخامت ورق را در کوتاهترین زمان ممکن بررسی میکنند. هر یک از سیستمهای مختلف برای اندازه گیری ضخامت قطعات و جدارههای ساخته شده از فلزات، پلاستیک، شیشه و… مورد استفاده قرار میگیرد. سیستمهای ضخامت سنج بر پایه استانداردهای جهانی اجرا میشوند.

همچنین دقت اندازه گیری ۱۰ میکرومتری بوده و دارای سیستم مجزا برای جلوگیری از افزایش دما میباشد. انواع مختلف سیستمهای ضخامت سنج دارای قابلیت کالیبراسیون اتوماتیک هستند. در روش ضخامت سنجی التراسونیک، یک موج صوتی با فرکانس بالا به قطعه یا جداره ارسال خواهد شد، تا ضخامت به صورت دقیق محاسبه شود. در سیستم ضخامت سنج نفوذی یک ماده نفوذی به سطح قطعه اعمال میشود، بر اساس غلظت میتوان به ضخامت نهایی پی برد. از دیگر سیستمهای ضخامت سنج استاندارد میتوان به پرتو ایکس اشاره کرد. در این شیوه پرتو ایکس از یک منبع تولید کننده به قطعه یا جداره پرتاب خواهد شد. از دیگر سیستمهای ضخامت سنج پرتو ایکس میتوان به: سیستم خطی، سیستم تک نقطهای، سیستم تابشی و… اشاره نمود. هر سیستم ضخامت سنجی در سایه مزایا و ویژگیهای بیشماری که دارد؛ محبوب و پرطرفدار میباشد.

ضخامتسنج اولتراسونیک

این سیستم از امواج صوتی با فرکانس بالا استفاده میکند. این روش برای مواد فلزی و پلاستیکی مناسب است.

ضخامتسنج الکترومغناطیسی

این سیستم برای اندازهگیری ضخامت مواد غیرفلزی و رسانا مانند آلومینیوم و پلاستیک استفاده میشود.

ضخامتسنج گاما

این سیستم از تابش گاما برای اندازهگیری ضخامت مواد در صنایع پتروشیمی و فرآوری استفاده میشود.

ضخامتسنج تماسی

از یک سنسور یا پروب برای اندازه گیری ضخامت مواد قابل انعطاف مانند ورقهای پلاستیکی یا پارچهها

ضخامتسنج اپتیکال

از فناوری لیزر یا نور برای اندازهگیری ضخامت لایههای سطحی و نازک استفاده میکنند.

ضخامتسنج رادیویی

مشابه سیستم گاما ، اما برای بررسی ضخامت مواد در فرآیند تولید مداوم مانند کاغذ و فولاد و از منبع رادیواکتیو استفاده میشود.

تست ضخامتسنجی در صنایع مختلف مانند نفت و گاز، خودروسازی، هوافضا، دریایی، ساختمانسازی و تولید تجهیزات صنعتی برای ارزیابی سلامت قطعات و جلوگیری از خوردگی و نازک شدن مواد استفاده میشود.

بله، با تست ضخامتسنجی مخزن از خطرات احتمالی مانند خوردگی و ترکخوردگی جلوگیری شود. این فرآیند معمولاً با استفاده از تجهیزات اولتراسونیک انجام میشود.

تست ضخامتسنجی به شناسایی مشکلاتی مانند خوردگی، نازک شدن و خرابی در قطعات کمک میکند که میتواند منجر به آسیبهای جدی یا خطرات ایمنی شود.

روش اولتراسونیک (UT) بهدلیل سرعت بالا و دقت زیاد رایجترین و دقیقترین روش است.

یک پاسخ

از خدمات تست ضخامتسنجی قطعات فلزی آکام استفاده کردیم و واقعاً راضی بودیم.